Пружины широко применяются в машиностроительной промышленности. Без них трудно представить себе современное промышленное оборудование и бытовые устройства.

Эти детали выпускаются в большом ассортименте. Насчитывается множество видов пружин, различающихся не только диаметром и формой, но и предназначением. Пружины сжатия предназначены для работы на сжатие, растяжения на растяжку, кручения на скручивание и сгибание. Соответственно и производство всех этих пружин осуществляется с помощью разных способов.

Особенности процесса изготовления пружин

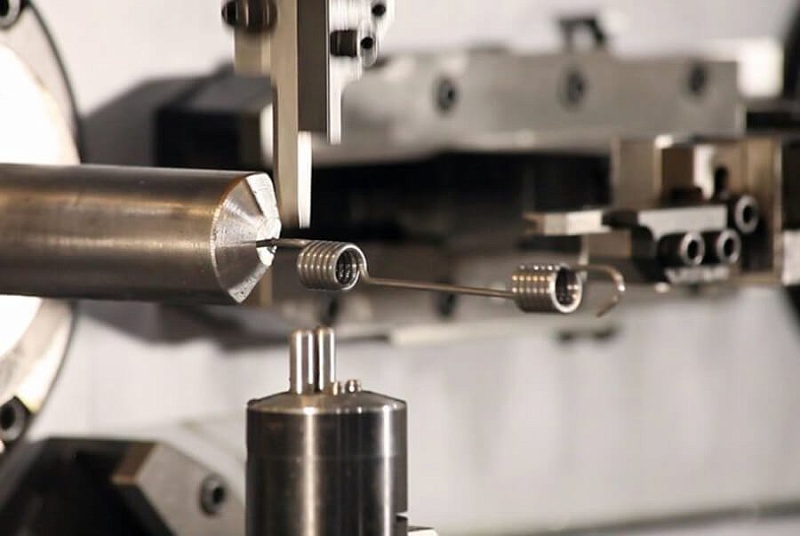

Производство пружин происходит на специальных токарных станках. На небольших производствах могут применяться ручные токарные станки, на крупных автоматические. В качестве полуфабрикатов используются проволоки, изготовленные из специальных сталей. Проволока подается в станок, где посредством навивки из неё формируются пружинные кольца. Навивка может осуществляться двумя способами — холодным или горячим. О каждом из них нужно поговорить подробнее.

Технология холодной навивки

Данный способ изготовления пружин отличается:

- Низкой себестоимостью. Для него не требуются стоящие больших денег дополнительные станки, поэтому холодная навивка с успехом реализовывается на небольших предприятиях;

- Простотой. Чтобы изготовить пружину этим способом, достаточно лишь ручного станка с двумя главными валиками, посредством которых и выполняется навивка. С его обслуживанием вполне справится рабочий средней квалификации.

Сам процесс изготовления происходит так:

- Подготавливается стальная проволока. Она должна быть изготовлена из качественного металла;

- Рабочий просовывает проволоку через специальную планку в суппорте;

- Конец заготовки при помощи зажима прочно закрепляется оператором на оправке;

- Оператор настраивает нужное натяжение при посредстве верхнего валика;

- Специалист выбирает скорость вращения в зависимости от диаметра изготавливаемой проволоки;

- Станок запускается в работу, во время которой валик наматывает пружину;

- Когда будет достигнуто заданное количество витков, пружина обрезается;

- Производится механическая обработка изготовленной детали. Она применяется для устранения механических дефектов на изготовленной пружине. После данной обработки повысится качество пружины и срок её эксплуатации.

Недостатком данного метода является невозможность осуществить производство из проволоки диаметром более 16 мм.

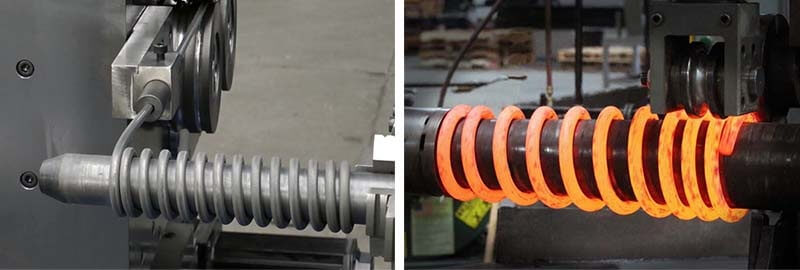

Технология горячей навивки

Данный метод используется при изготовлении пружин из заготовок диаметром более 10 мм. Он требует использование специального оборудования для нагрева заготовки и изготовлении из неё пружины. Технология предусматривает процесс предварительной термической обработки заготовки путём равномерного её разогрева. В нагретом состоянии заготовка подается в токарный станок. Само изготовление происходит так:

- Заготовка вставляется в станок;

- Посредством верхнего валика настраивается натяжение;

- Настаивается скорость вращения в зависимости от диаметра заготовки;

- Станок включается и приводится в движение;

- По окончании работ изготовленная деталь снимается;

- Осуществляется отпуск изготовленной пружины — она снова нагревается, а затем охлаждается в масле;

- Выполняется механическая обработка изделий. В её результате улучшаются характеристики изделия;

- Наносится защитный антикоррозийный слой. Покрытие повышает устойчивость изделия к коррозии и срок его эксплуатации. Незащищённая пружина служит довольно недолго и очень скоро выходит из строя.

Требования к материалам

К стали, из которой изготавливаются заготовки для пружин, предъявляются следующие требования:

- Достаточная пластичность. Она нужна для удобной навивки. Твёрдая сталь практически не поддается навивке;

- Хорошая прокаливаемость. Она нужна для равномерной термической обработки заготовок. При плохой прокаливаемости сырья пружина может получиться ломкой;

- Отсутствие склонности к поверхностному обезуглероживанию при термической обработке. Обезуглероживание может привести к ухудшению пластичности и прочности детали, потому для пружинной ленты оно недопустимо.

К выбору сырья нужно относиться очень ответственно. На нашем сайте есть статья, в которой более подробно рассматриваются характеристики материалов, применяющихся при изготовлении пружин.

Обработка после навивки

Мы уже говорили, что после навивки происходит термообработка пружины. В процессе нагревания и последующей закалки снимаются внутренние напряжения в детали, улучшаются её эксплуатационные качества. Возникшие во время термообработки поверхностные микротрещины устраняются наклепом дробью.

Затем происходит покраска готовой пружины. Предпочтительнее её осуществлять порошковым методом. Данный метод предпочтительнее других способов покраски, так как позволяет избежать потеков и создавать прочное покрытие, обладающее устойчивостью к неблагоприятным внешним воздействиям — трению, ультрафиолетовым лучам, резким изменениям температуры, жарким и холодным температурам. Поэтому при любой технологии изготовления пружин предпочтительнее красить их порошковым способом.

Предыдущая

Предыдущая